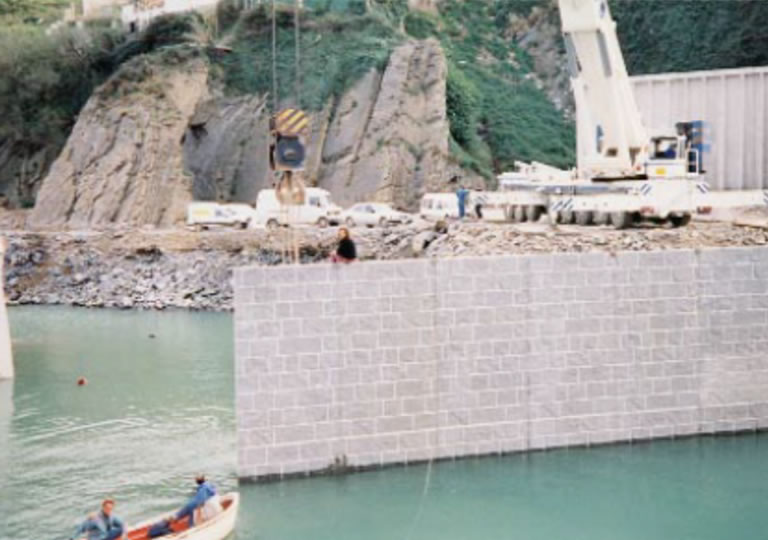

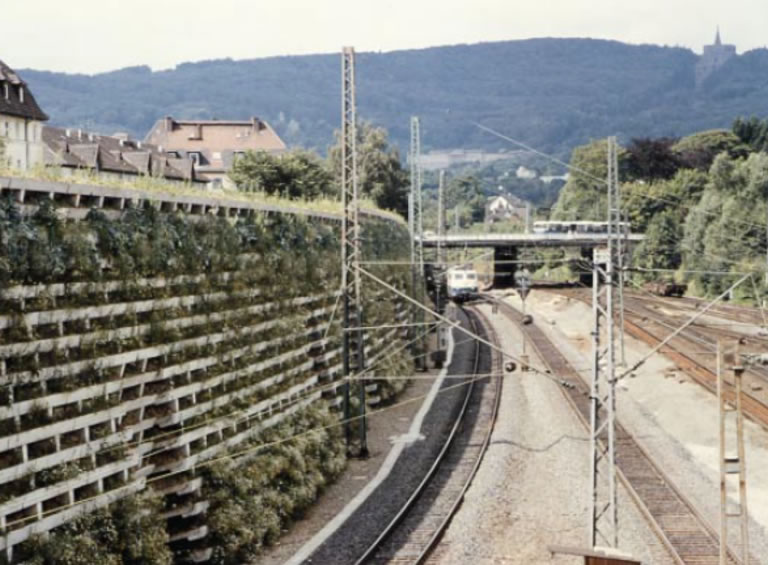

Dentro de los muros en ménsula, PROERAI-NORTEN fabrica dos sistemas de Muros de contención basados en la prefabricación de un panel de hormigón armado que conforma el paramento vertical, y la ejecución de una zapata realizada in situ.

Ambos sistemas consisten en paneles de anchos variables hasta 2,4, con 1 ó 2 contrafuertes, que resisten por flexión los empujes del terreno (y de las cargas del tablero en el caso de estribos de puentes), y los transmiten a la zapata.

Se fabrican siempre bajo pedido adaptándose a la geometría de la obra. La elección del tipo de molde y las armaduras dependen en cada caso de los esfuerzos a los que va a estar sometido el panel en servicio.