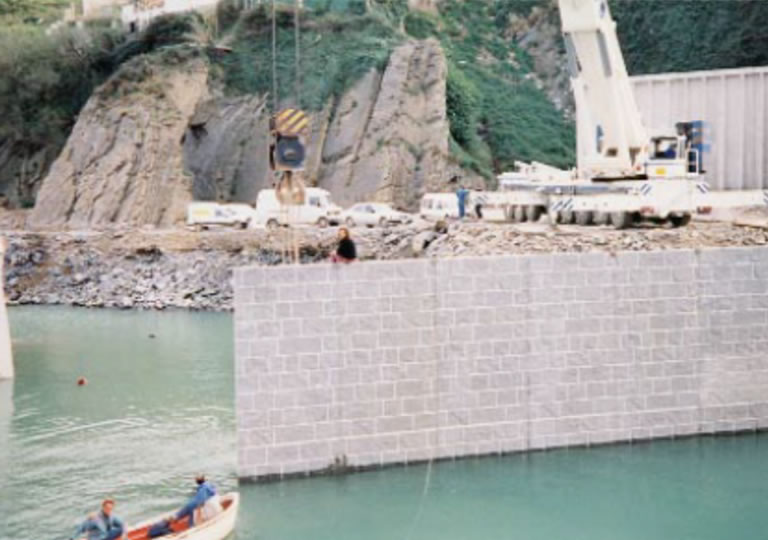

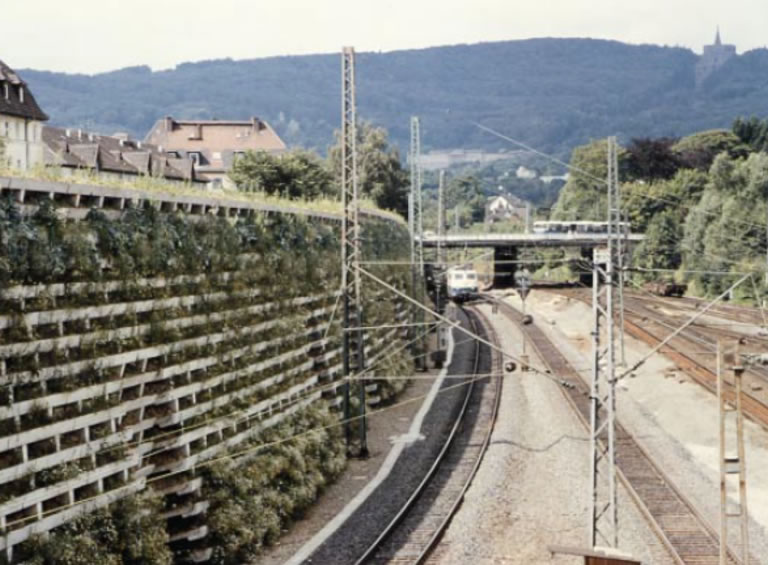

À l’intérieur des murs en porte-à-faux, Norten fabrique deux systèmes de murs de soutiens basés sur la préfabrication d’un panneau en béton armé qui forme le mur vertical.

Les deux systèmes sont constitués de panneaux de largeur variable jusqu’à 2,4 m, avec 1 ou 2 contreforts, qui résistent en fléchissant les poussées du sol (et les charges du panneau).

Ils sont toujours fabriqués sur commande et adaptés à la géométrie de l’œuvre. Le choix du type de moule et du renforcement dépend dans chaque cas des contraintes auxquelles le panneau sera soumis.