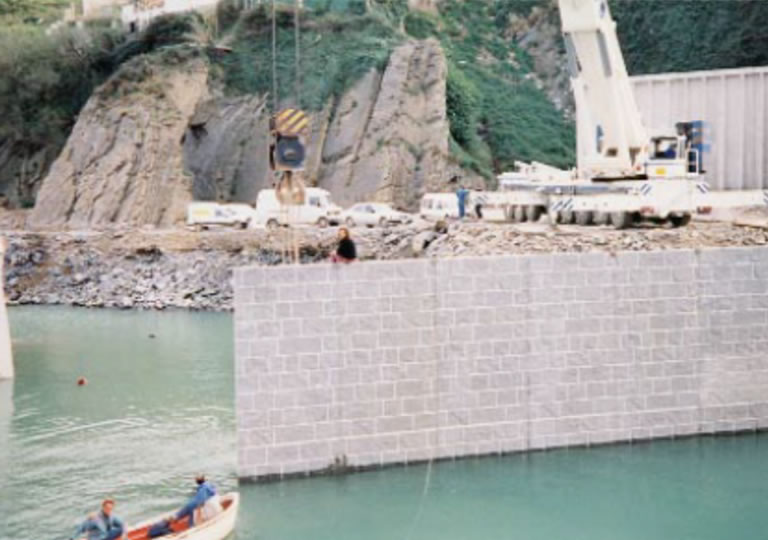

El sistema MASTER, gracias al estudiado sistema de moldes, permite la fabricación de muros de anchura variable (entre 2 y 2,4m) y alturas de hasta 9 m., optimizando los contrafuertes en función de la misma. Su acabado visto puede ser realizado con lajas de piedra natural.

FASES DE EJECUCIÓN

Accesos a obra

El transporte se realiza mediante camiones tipo tráiler, con lo que la obra deberá de disponer de unos accesos adecuadas para tales vehículos. Los tráilers deben de poder llegar hasta el punto de montaje.

Descarga y almacenamiento de los elementos

Los paneles se descargan y manipulan en posición horizontal por medio de una autogrúa y utilizando dos puntos de amarre. Se almacenan en horizontal, en pilas de tres paneles como máximo.

El panel inferior de cada pila se debe proteger del contacto con el suelo mediante tablones colocados transversalmente al alma de las piezas.

Durante estas operaciones se tendrá especial cuidado en que los paneles no reciban golpes que puedan romper las patas de montaje, descascarillar las aristas o rayar la cara vista.

Hormigón de nivelación y resistencia. Replanteo

Los paneles se apoyan durante el montaje por medio de las patas en el hormigón de nivelación. Esta solera de apoyo debe de estar perfectamente nivelada y cuidadosamente alisada.

Este hormigón debe tener como mínimo la anchura de la zapata, un espesor mínimo de 10 cm. y una resistencia que evite el punzonamiento debido al peso de los paneles.

El replanteo será siempre realizado por el Cotratista y bajo su responsabilidad. Se exige marcar sobre la solera, antes de montaje, el trazado del pará-mento exterior de la obra.

Montaje de las placas

Durante el montaje los paneles se manipulan en posición vertical para lo cual están provistos de un elemento de anclaje en la parte superior.

Los elementos prefabricados son autoestables durante el montaje y se colocan una al lado del otro sobre el hormigón de nivelación. Cada placa se sujeta a la contigua, en su parte superior, mediante sargentas, latiguillos o grapas tipo «U». Además, una de cada tres placas como mínimo debe asegurarse mediante puntales o tirantes a uno y otro lado del relleno. El suministro de puntales y tirantes será facilitado por el contratista.

Se deben dejar todos los elementos de sujeción hasta pasar por lo menos veinticuatro horas después de hormigonar la zapata.

Ejecución de zapatas

Las características de cada zapata vienen definidas en los planos particulares del proyecto. Las armaduras se colocan después de montar el panel.

La zapata de la cimentación se hormigona «in situ» una vez montada la pieza y es calculada por el departamento de ingeniería en función del problema a resolver y según la normativa vigente.

El relleno no debe de realizarse hasta que el hormigón de la zapata haya alcanzado la resistencia especificada en los planos de Proyecto.

El grado de compactación está determinado por la utilización futura de la obra.

En cualquier caso, la compactación deberá de hacerse gradualmente, en tongadas y siempre en sentido longitudinal del muro y nunca en sentido perpendicular.